贴片加工报价清单表:从细节看懂成本构成

材料成本的影响因素

贴片加工的核心材料包括电子元件、PCB基板及辅助耗材。不同型号的贴片电阻、电容采购单价差异可达10倍以上,例如0402封装器件比0603价格高出20%-30%。进口原装IC芯片与国产替代品的价差更为明显,某些型号可能相差50%以上。PCB板的层数、铜厚、表面工艺(如沉金、OSP)直接影响基板成本,8层板价格通常是4层板的2.5倍。

工艺复杂度与设备损耗

微型化元件加工需要更高精度设备,01005封装元件的贴装需配备视觉对位系统,这类设备每小时加工费比常规设备高出15元。双面贴装工艺涉及两次回流焊,能耗和工时增加导致成本上升18%-25%。特殊工艺要求如BGA植球、QFN底部填充会延长生产周期,某型号处理器植球工序使单板加工费增加7.8元。

订单批量的经济效应

500片以下小批量订单的设备调试时间占总工时30%,而万片级订单该比例可降至5%以内。某贴片厂数据显示,1000片订单的每片加工费比500片订单低9.6元。材料采购方面,万片订单的电阻电容采购单价可比千片订单降低12%-18%,但存储芯片等大宗物料受市场波动影响更大。

检测标准的成本权重

常规AOI检测每小时可处理120-150块板,而X光检测效率仅为40-60块。某汽车电子项目要求全检,检测成本占加工总费用23%,比消费电子产品高出15个百分点。军工级产品的三温测试(-40℃、25℃、85℃)使单板测试费增加38元,老化试验48小时的能耗成本达每板6.5元。

地域性成本差异

珠三角地区贴片工人时薪比中西部地区高9-12元,但设备自动化程度较高的工厂人工成本占比可控制在8%以内。华东地区环保要求更严格,废水处理成本每立方米增加4.7元,涉及铅锡焊料的工艺需额外支付危废处理费每公斤2.3元。跨境物流导致进口材料的到厂周期延长7-15天,资金占用成本增加3%-5%。

特殊工艺附加费用

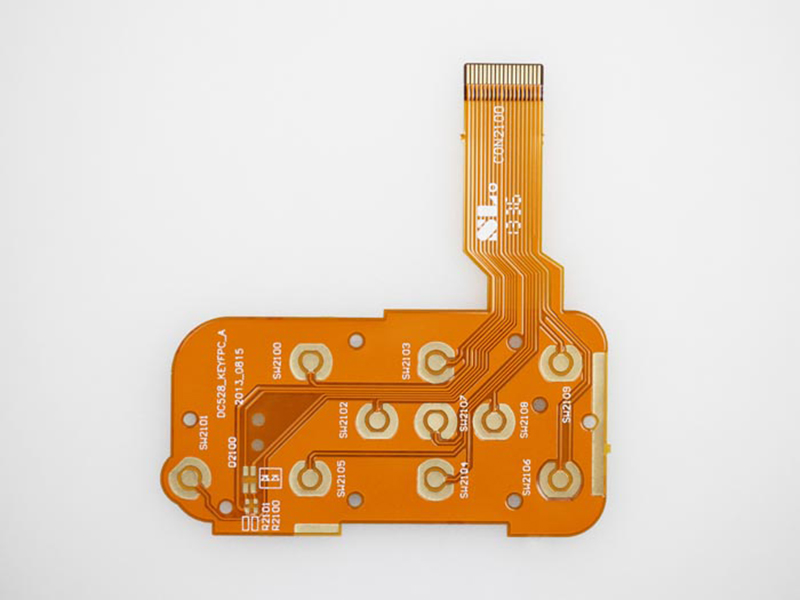

沉金工艺的PCB板加工费比普通喷锡板每平方米贵180元,但可减少焊接不良率1.2%。三防涂覆工序根据涂层厚度不同,每块板增加费用0.8-3.5元。某医疗设备项目要求导电胶固定元件,材料费和人工费使单板成本上升11.6元。柔性电路板贴装需要专用载具,每个载具的定制费约350元,可重复使用200次。

供应链时效与库存策略

采用JIT模式可降低库存成本15%,但需支付加急费,某型号MCU的48小时加急采购单价上涨22%。安全库存设置量为月需求量的30%时,仓储成本约占物料价值的1.8%。海外采购的元器件若选择空运,物流成本是海运的6-8倍,但可将交期从45天缩短至3天。

设计方案的优化空间

将0805封装改为0603可节省单板面积18%,但贴片精度要求提高导致加工费增加5%。统一元件封装规格可减少换料次数,某控制器设计优化后换线时间缩短40分钟。拼板设计得当可使材料利用率从82%提升至95%,但V-CUT分板工艺会增加每拼板0.3元成本。

报价结构的典型范例

某四层板加工报价显示:材料费占比61%,其中主控芯片占材料成本的55%;贴装费按0.008元/点计算,2000个焊点的板子加工费16元;测试费包含ICT和FCT共计8.5元;管理费按材料费的3%收取。批量达5000片时,总成本比1000片下降13.7%,主要来自材料采购折扣和效率提升。

隐性成本识别方法

工程确认费常被忽视,每次设计变更产生500-2000元沟通成本。小批量订单的材料损耗系数设为1.2,万片订单可降至1.05。某项目因未考虑湿度敏感元件保存要求,额外支出防潮柜租赁费每月800元。运输包装采用防静电材料比普通包装贵1.2元/套,但可将运输损坏率从0.7%降至0.1%。