贴片加工生产线背后的技术门道

生产线的基本构成

贴片加工生产线由多个精密设备串联组成。核心设备包括贴片机、锡膏印刷机、回流焊炉和检测设备。传送轨道将这些设备连接成连续的工作单元,物料从基板装载开始,经过印刷、贴装、焊接等二十余道工序。设备间距经过精确计算,确保生产节拍同步。操作台高度统一设定在75厘米,符合人体工程学标准。

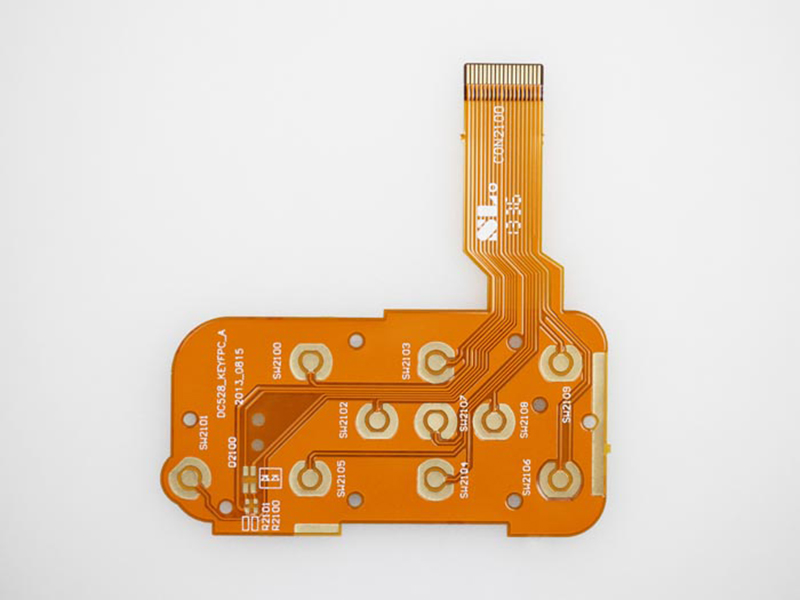

核心设备的运作原理

贴片机的吸嘴组件采用真空负压原理,最小可抓取0201封装元件。高速机型配备12个旋转头,理论贴装速度达到每小时25万点。视觉定位系统使用500万像素工业相机,通过特征点比对实现±0.025毫米精度。回流焊炉分八个温区,温度曲线严格控制在215±5℃区间,确保焊点形成金属间化合物。氮气保护装置可将氧含量降至50ppm以下。

质量控制的关键节点

首件检测需核对BOM清单与实物物料,使用放大镜观察焊盘浸润状态。在线监测系统实时采集设备参数,发现异常立即触发声光报警。自动光学检测仪(AOI)配备环形光源和同轴光源两种照明模式,能识别少锡、偏移等十四类缺陷。X-ray检测设备穿透PCB板检查BGA芯片底部焊点,检测分辨率达到1微米级。维修站配备恒温烙铁和热风枪,返修过程严格遵循ESD防护规范。

物料管理的特殊要求

电子元件存储在恒温恒湿柜中,相对湿度控制在30%至60%范围。料盘采用防静电包装,开封后需在8小时内用完。飞达供料器设有震动预警装置,当元件卡滞时自动暂停送料。IC类物料实行先进先出原则,存储周期不超过六个月。化学品管理柜独立设置,锡膏回温时间严格记录,开封后有效期缩短至72小时。

人员操作的标准化流程

操作员上岗前需通过IPC-A-610认证考核。换线作业包含四十项检查内容,从程式核对到吸嘴清洁都有明确步骤。设备点检表记录每日保养数据,导轨润滑周期精确到±2小时。应急处理预案包含十六种故障场景,从卡板处理到设备急停都有可视化操作指引。防错系统在程式载入时自动比对物料站位,避免错件事故发生。

环境控制的硬性指标

生产车间空气洁净度维持ISO 7级标准,每小时换气次数不少于15次。温度控制在22±2℃,避免热胀冷缩影响定位精度。接地电阻值要求小于4欧姆,工作台面静电压不超过100V。噪声监测点布置在设备1米距离处,声压级长期稳定在65分贝以下。废水处理系统采用三级过滤,重金属离子浓度达到国家排放标准。

工艺优化的常见方法

钢网开孔设计采用梯形截面,增加10%的锡膏释放量。对于密脚器件,采用step-down工艺减少桥接风险。拼板设计保留5毫米工艺边,V-cut深度控制在板厚1/3处。氮气焊接可提升润湿性,使焊点表面光泽度提高两个等级。针对异形元件,定制仿形吸嘴能提升30%的贴装稳定性。持续进行的DOE实验已优化十六项工艺参数。

设备维护的细节把控

贴片机丝杆每周涂抹特种润滑脂,轨道传送带每月检查磨损标记。真空发生器滤芯每季度更换,确保负压值稳定在-85kPa以上。相机镜头使用无尘布清洁,防止划伤光学镀膜。回流焊炉链条每周润滑,网带张力定期校准。备用件管理系统包含三百余种易损件,关键部件库存量维持三个月用量。预防性维护计划精确到小时,最大程度减少非计划停机。

信息化管理的实施路径

MES系统实时采集设备状态数据,生产进度可视化看板更新间隔缩短至15秒。物料追溯系统可精确查询到每个元件的供应商批号。设备OEE数据自动生成日报,重点标注待机等待时间。电子巡检取代纸质记录,定位标签确保巡检点位无遗漏。远程监控平台支持故障预警,专家系统提供二十三种常见问题的解决建议。

生产线的技术改进仍在持续进行。设备厂商每年推出新型号,检测算法每月更新版本,操作规范每个季度修订增补。这种动态调整机制使生产线始终保持竞争力,在保证质量的前提下,不断提升效率和可靠性。技术团队每周分析不良品数据,将改进措施落实到具体工序参数,形成完整的质量闭环。