SMT贴片工艺最新规范要点解析

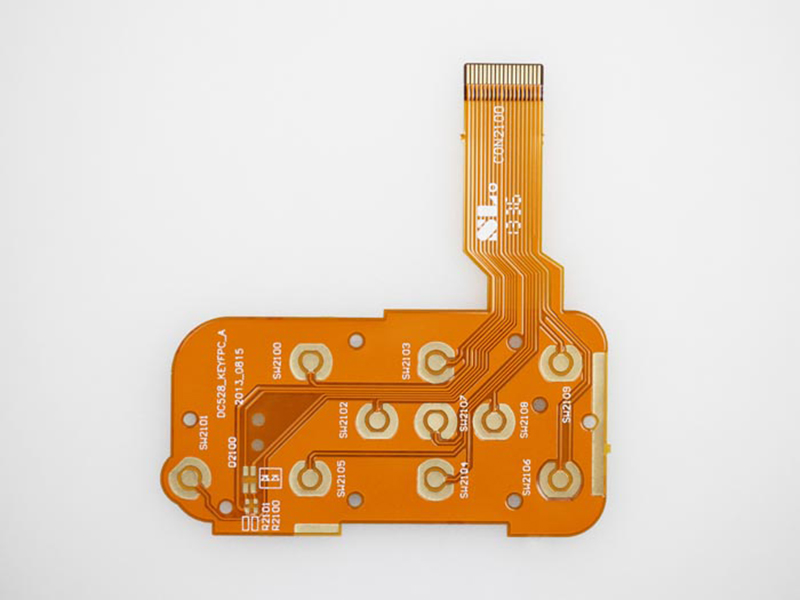

在SMT贴片工艺中,设备与材料的匹配度对产品质量具有至关重要的影响,为确保工艺的稳定性和产品的高质量,以下是对设备与材料选择的详细指导。

设备选择

贴片机:

- 贴片机需具备至少0.025mm以下的重复贴装精度,以确保组件的精确放置。

- 应定期校准设备,确保贴装精度和效率。

- 选择具备高度自动化和智能化的设备,以提高生产效率和产品质量。

焊膏:

- 推荐使用无铅环保型焊膏,符合现代电子制造业的绿色、环保趋势。

- 焊膏的金属含量建议控制在88%-92%的区间内,以保证焊接强度和稳定性。

- 选择合适的粘度范围,一般维持在800-1300 kcps,以确保焊膏的印刷性和使用性。

钢网:

- 钢网厚度应根据元件引脚间距进行调整,确保焊接的精准性,对于间距为0.1mm的元件,推荐使用厚度为0.08mm的钢网;对于间距大于或等于0.4mm的元件,则推荐使用厚度为0.13mm的钢网。

- 对于微型元件(如采用01005封装的元件),必须使用具备纳米涂层的钢网,以减少堵孔的可能性,确保焊接的顺利进行。

工艺参数控制要点

- 回流焊温度曲线设定:需结合焊膏的特性进行合理设置,典型的无铅工艺要求峰值温度达到245-255℃,液态维持时间不少于50秒但不超过80秒,升温斜率控制在适当的范围内(通常为1-3℃/秒)。

- 贴片压力参数调整:根据元件的类型和尺寸进行分级设置,普通阻容件、QFP封装器件以及BGA芯片等不同类型的元件需要不同的压力参数,以确保贴装质量和焊接效果,对于BGA芯片,需保持适当的压力以避免焊球变形,对于双面板生产,第二次回流时需特别注意防止底部元件脱落,通过支撑夹具固定并确保夹具的高度误差在允许的范围内(不超过±0.05mm),夹具的使用可以有效防止焊接过程中的位移和脱落问题,夹具的选择和使用方法应符合相关标准和操作规范以确保生产安全和质量稳定,同时还需要对夹具进行定期维护和检查以确保其正常工作,夹具的高度误差控制对于保证焊接质量和产品稳定性至关重要,误差过大可能会导致焊接不良、组件损坏等问题从而影响产品质量和生产效率,因此在实际生产过程中应严格按照要求进行操作和控制以确保产品质量和生产效率,此外还需要密切关注生产过程中的异常情况并及时处理以确保生产的顺利进行,对于双面板生产中的其他细节问题也需要进行细致的管理和控制以确保产品质量和生产效率的提升,例如印刷电路板(PCB)的质量检测、物料管理、环境控制等方面都需要严格执行相关标准和操作规范以确保生产的顺利进行和产品的高质量,这些方面的管理也是提高SMT贴片工艺水平的重要环节不容忽视,通过全面的管理和控制可以确保SMT贴片工艺的稳定性和产品的高质量提升企业的竞争力和市场地位。 三、质量检测标准与要求:为确保产品质量满足相关标准和客户要求需制定严格的检测标准与要求并配备先进的在线检测系统与检测设备如AOI设备和X-ray检测设备等以确保产品的焊接质量、元件位置及极性方向等符合要求并实时监控生产过程中的质量问题及时进行处理和改进以保障产品的稳定性和可靠性提升客户满意度和市场竞争力,同时还应执行严格的抽样方案和标准如按照GB/T 2828.1-2012标准进行抽样检验并根据产品等级设定合理的AQL值范围一般为0.4%-1.0%以确保产品的质量控制和质量管理符合行业标准和客户要求提升企业的质量管理水平和市场竞争力,此外还应建立完整的质量检测记录和追溯系统确保产品的检测数据真实可靠并可追溯为质量问题的分析和改进提供依据和支持提升企业的质量管理和控制能力,在质量检测过程中还需要关注细节问题和异常情况并进行及时处理和改进以保障生产的顺利进行和产品的高质量提升企业的生产效率和客户满意度,同时还需要对检测设备和系统进行定期的维护和校准以确保其准确性和可靠性提升检测结果的准确性和可信度为企业的发展提供有力支持,质量检测是SMT贴片工艺中不可或缺的一环对于保证产品质量和生产效率具有重要意义不容忽视,通过全面的质量控制和管理可以确保企业产品的质量和竞争力提升企业的市场地位和客户满意度为企业的发展创造更大的价值,此外还应关注新技术和新标准的发展不断更新检测设备和检测方法以适应行业的发展趋势和市场变化提升企业的核心竞争力,四、其他管理要求与规范除了设备与材料的选择工艺参数的控制以及质量检测标准外本文还涉及防静电管理要求环境与过程控制人员操作规范文件管理规范供应链协同要求等方面的内容这些方面也是SMT贴片工艺中不可或缺的一环对于保证生产过程的顺利进行和产品的高质量具有重要意义不容忽视在实际生产过程中应严格执行相关要求和规范确保生产的顺利进行提升企业的生产效率和市场竞争力同时还需要关注细节问题和异常情况并进行及时处理和改进以保障企业的可持续发展和长期竞争力提升企业的市场地位和客户满意度为企业的发展创造更大的价值。", "工艺参数控制及质量检测标准

在SMT贴片工艺中,除了设备与材料的选择至关重要,工艺参数的精确控制和高质量检测标准的执行也是确保生产效率和产品质量的关键环节。

工艺参数控制

- 回流焊温度曲线的设定需结合焊膏的特性,确保峰值温度、液态维持时间和升温斜率等参数达到最优,以得到良好的焊接效果。

- 贴片压力参数要根据元件类型进行调整,确保各类元件的贴装质量,对于特殊元件如BGA芯片,需特别注意压力控制以避免焊球变形。

- 双面板生产中,第二次回流时需采取措施防止底部元件脱落,确保生产过程的稳定性,还需对其他工艺参数如印刷速度、贴装速度等进行细致控制,以保证生产效率和产品质量。

质量检测标准与要求

- 采用先进的在线检测系统和检测设备,如AOI设备和X-ray检测设备,对产品的焊接质量、元件位置及极性方向等进行全面检测。

- 严格执行GB/T 2828.1-2012标准进行抽样检验,根据产品等级设定合理的AQL值,确保产品质量满足客户需求。

- 建立完善的质量检测记录和追溯系统,记录每个批次的产品检测数据,为质量问题的分析和改进提供依据,还需关注细节问题和异常情况,进行及时处理和改进,确保生产的顺利进行和产品的高质量,应定期维护和校准检测设备和系统,确保其准确性和可靠性提升检测结果的准确性和可信度为企业的发展提供有力支持,质量检测不仅是SMT贴片工艺的最终把关更是对整个生产过程的有效监控和改进的重要途径通过全面的质量控制和管理可以确保企业产品的质量和竞争力提升企业的市场地位和客户满意度为企业创造更大的价值此外还应关注新技术和新标准的发展不断更新检测设备和检测方法以适应行业的发展趋势和市场变化提升企业的核心竞争力。", "防静电管理要求与环境控制:在SMT贴片工艺中为确保产品质量和生产过程的顺利进行必须严格遵守防静电管理要求与环境控制标准以防止静电对电子元件造成损害并保障生产环境的洁净度和湿度等条件符合行业标准要求在实际生产过程中应维持工作区域的湿度在合适的范围内使用电离风机覆盖所有操作工位并确保操作台面表面电阻控制在规定范围内同时对于元器件的存放、运输和操作过程也需严格执行防静电要求以防止静电对元器件造成损害此外敏感器件操作时人员需佩戴防静电设备并实时监测系统报警阈值以保障生产的顺利进行和产品的高质量。", "人员操作规范与培训要求:在SMT贴片工艺中人员的操作技能和规范对于产品质量和生产效率具有至关重要的影响因此应制定严格的人员操作规范并进行相应的培训要求操作人员须通过IPC-A-610H标准认证并定期进行技能复测以确保其操作技能和知识水平符合岗位要求同时对于不同岗位的操作人员如程序调试人员、换线作业人员等需掌握特定的核心技能和知识如元件数据库建立、拼板补偿、吸嘴选型等以确保生产过程的顺利进行和产品质量满足客户需求此外还应建立完整的人员操作记录和考核体系对操作人员的表现进行定期评估和改进以提升其操作技能水平和生产效率同时也有助于企业对人员管理的优化和提升企业的竞争力。", "SMT贴片工艺综合管理与协同要求:为确保SMT贴片工艺的高效运行和综合管理的有效性需制定全面的管理与协同要求包括设备管理、物料管理、生产过程管理、质量管理、人员培训等多个方面在实际生产过程中应严格执行相关要求和规范确保生产的顺利进行和提升企业的生产效率与质量同时还应加强与供应商、客户等的沟通与协作确保供应链的稳定性和协同性以满足市场需求和提升企业的市场竞争力此外还应关注新技术和新标准的发展不断更新设备和工艺方法以适应行业的发展趋势和市场变化提升企业的核心竞争力。", "SMT贴片工艺综合概述:SMT贴片工艺是现代电子制造中的重要环节涉及设备与材料的选择、工艺参数的控制、质量检测标准、防静电管理要求与环境控制、人员操作规范与培训要求以及综合管理与协同要求等多个方面在实际生产过程中应全面考虑和执行相关要求和规范确保生产的顺利进行和产品的高质量同时还应关注细节问题和异常情况并进行及时处理和改进以保障生产的稳定性和可靠性提升企业的生产效率和客户满意度通过全面的管理和控制可以确保SMT贴片工艺的稳定性和产品的高质量提升企业的竞争力和市场地位。"