电子秤与PLC通讯的协同工作之道(电子秤和plc通讯)

在自动化控制系统中,电子秤作为关键的测量设备,负责精确采集重量数据,可编程逻辑控制器(PLC)则负责整个系统的控制和管理,两者之间通过特定的通讯协议实现数据交换和命令传递,确保自动化生产线的高效运行。

通讯协议基础

电子秤与PLC之间的通讯通常基于标准的工业通讯协议,如Modbus或Profibus,这些协议定义了数据格式、传输速率以及错误检测机制等关键参数,选择合适的通讯协议对于确保数据交换的顺畅至关重要,不同的协议具有不同的数据传输速度、可靠性和易用性。

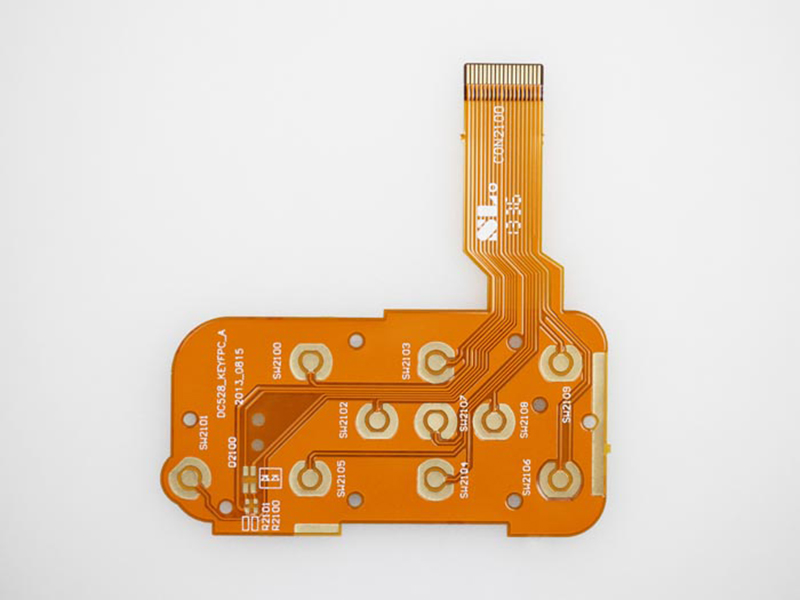

硬件连接配置

硬件连接涉及到接口类型和接线方式的选择,常见的连接方式包括串行通讯和以太网通讯,串行通讯通常通过RS-232或RS-485接口实现,适用于短距离传输;而以太网通讯则提供了更远的传输距离和更高的数据传输率,正确的接线和端口配置是确保通讯稳定性的关键。

软件编程与调试

软件编程是实现电子秤与PLC通讯的关键步骤,程序员需要编写代码来配置PLC的通讯参数,使其能够正确地读取电子秤发送的数据,并根据这些数据执行相应的控制逻辑,还需要进行细致的调试工作,以确保数据的准确性和通讯的可靠性。

数据管理与处理

一旦电子秤与PLC成功建立通讯,需要对收集到的数据进行有效管理和处理,PLC会根据预设的程序对数据进行分析,做出决策并控制其他机器执行操作,这些数据还可以被记录和存储,用于生产过程的追踪、质量控制以及后期的数据分析和优化。

故障诊断与维护

尽管电子秤与PLC的通讯系统经过精心设计,但仍可能遇到通讯故障或数据错误,快速诊断问题并进行维护至关重要,这可能包括检查物理连接、重启设备、更新软件或更换损坏的组件,定期的系统检查和维护可以预防潜在问题,确保生产线的稳定运行。

安全性考虑

在电子秤与PLC的通讯过程中,数据安全性不容忽视,为了防止未授权访问、数据篡改和网络攻击,可以采取设置访问密码、使用加密通讯和安装防火墙等措施,提高系统安全等级。

系统集成与优化

为了充分发挥电子秤与PLC通讯系统的潜力,系统集成与优化至关重要,这包括将电子秤无缝集成到更广泛的自动化系统中,并不断优化和调整通讯参数,以适应生产线的变化和新的技术要求,通过持续优化,可以提高生产效率,降低运营成本,并提升产品质量,随着技术的不断发展,电子秤与PLC的通讯系统也需要不断适应新的技术和市场要求,进行及时的更新和升级。